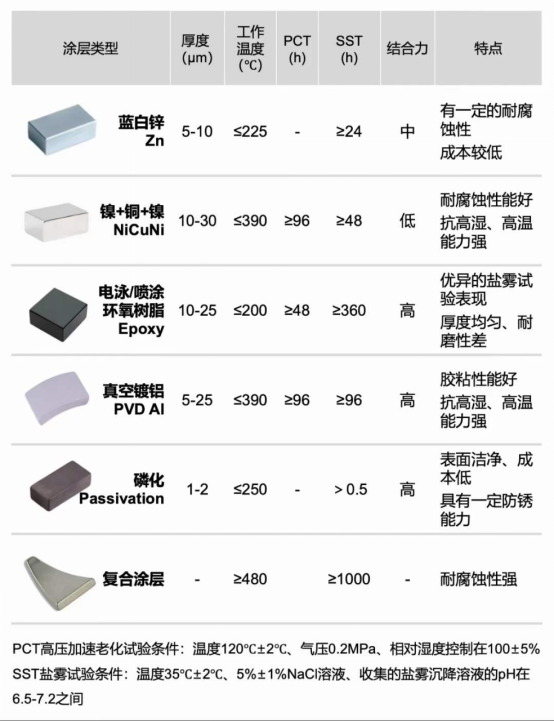

我们都知道烧结钕铁硼永磁材料是采用粉末冶金工艺生产,是一种化学性质比较活泼的材料,内部存在微小孔隙,在空气中富Nd相易氧化。材料被腐蚀或组分破坏后,日久将造成磁性能的衰减甚至丧失,从而影响整机的使用性能和寿命,所以使用前必须进行严格的防腐处理。之前也有文章为大家介绍过几种常见镀层,今天我们将系统地为大家梳理和比较一下钕铁硼常见的镀层。

表面防护处理可以分为湿法和干法两大类

湿法是磁体在纯水、无机溶液或有机溶液下实施的表面防护处理,如电镀、化学镀、电泳、喷涂和浸涂等。干法是磁体不接触溶液,通过物理或化学过程实施的表面防护处理,如物理气相沉积(PVD)和化学气相沉积(CVD)。其中物理气相沉积包括真空蒸发镀、真空溅射镀和离子镀(IVD)。不同涂覆方法各有所长,需要针对不同的应用环境要求来做选择。

湿法表面处理

主要方法有磷化、电镀、化学镀、电泳、喷涂和浸涂等方法,可以单独使用也可以联合使用。

1. 磷化

磷化过程是将磁体放入含有磷酸盐的溶液中,溶液与磁体表面发生反应,形成一层磷化膜的过程。磷化膜一般呈灰色,难容于水,所以能改善磁体的吸水性和耐腐蚀性,可以单独用来对付短期的抗腐蚀要求或使用环境要求不高的场合。

2. 电镀

电镀过程是将磁体接到直流电源阴极,浸入含有镀层材料阳离子的溶液中,阳离子在电场作用下会迁移到阴极并转化成金属原子结晶到磁体表面。

烧结钕铁硼常用的有镀锌和镀镍,以及镍铜镍复合镀。

· 锌在干燥空气中比较稳定,在潮湿空气或含氧的水中则会生成碳酸锌薄膜,可延缓锌的腐蚀速度,但在酸碱盐溶液、海洋性大气、高温高湿空气中耐腐蚀性较差,钝化处理可显著提升锌镀层的耐蚀性。

· 镍容易与空气中的氧形成极薄的钝化膜,在常温下对大气、碱和一些酸有很好的耐腐蚀性,因此镀镍成为烧结钕铁硼最普遍的电镀方式。但是,镍是一种优秀的软磁材料,对基体磁性会形成屏蔽,当磁体体积小或很薄的时候屏蔽尤为明显。单层镍的侵蚀风险比较高,多层镀或复合镀能很好地解决这个问题。

· 铜的化学性质活泼,容易生锈,所以一般不单独使用,而是作为底镀层或中间层来提高基底与表面镀层的结合力。

3. 化学镀

化学镀与电镀一样,也是通过氧化还原反应,镀液中的金属离子还原成原子附着在磁体表层,不同的是没有电流来吸引离子、增强原子附着力,所以需要有还原剂在镀液中共存,基体表面还需要催化。无需电源是化学镀的最大优点,它可以在形状复杂的磁体表面形成厚度均匀的镀层,镀层硬度高、空隙小、化学稳定性高。

4. 电泳

与磷化和电镀不同,电泳、喷涂和浸涂形成的表面保护层是有机物。电泳是在外电场的作用下导电分散介质中的带电胶体颗粒向异性电极定向移动的现象,电泳涂装利用这个特性使带电的有机涂料分子(通常是环氧树脂)牢固地吸附在作为异性电极的磁体表面,磁体从电泳槽中取出后再经过固化形成致密的保护膜。

干法表面处理

在干法涂装中磁体的倒角和去油的步骤与湿法涂装近似,但干法涂装不需要将磁体的倒角做的很大,因为干法涂装的膜厚更均匀,同等腐蚀条件下膜厚低,边角效应比较小。

1. 物理气相沉积(PVD)——真空离子蒸发镀(IVD)

真空离子蒸发镀是物理气相沉积法的一种,由真空蒸镀工艺发展来的。真空蒸镀是在真空环境下将待镀的金属材料经电阻加热、电弧加热或溅射等方法蒸发,原子态的金属在磁体表面沉积,结晶生长成完整覆盖磁体的金属膜,其中工艺最成熟的是电阻加热蒸发镀铝。真空离子镀通过在蒸发源和磁体之间加载高的负偏压,加速了铝蒸汽的沉积速度,进一步提高了磁体对铝膜的附着力。

2. 化学气相沉积(CVD)

化学气相沉积对二甲苯聚合物(Parylene派瑞林)的应用是近年来发展到钕铁硼表面防护领域的,涂覆过程在真空环境下进行,将派瑞林加热升华为气相单体,然后在温度较低的磁体表面沉积,并聚合成固态的派瑞林薄膜。Parylen具有极低的水汽透过率,能提供优异的防潮抗腐蚀防护。